Клещи металлургические

Сфера применения металлургических клещей в основном является металлургические комбинаты, непрерывно производящие десятки тысяч тон продукции. Основной вид выполняемой клещами работы — это перемещение различных видов металлургической продукции, такой как слитки, слябы, блюмы. Перечисленные виды заготовок при выходе из печи могут достигать температуры 1800 ºС. Подобные изделия, без каких-либо проблем, внедряются в производственный процесс металлургических комбинатов и заметно повышают их производительность, в связи с ускорением перемещения грузов по цеху.

Проектирование металлургических клещей — это сложный и наукоемкий процесс, основанный на свойствах механики, сопротивлении материалов, термоциклирования и механики разрушений материалов. Основная сложность разработки заключается в очень высокой рабочей температуре и непрерывном потоке перемещаемых грузов. В свою очередь, подобные нюансы накладывают серьезные отпечатки на процесс разработки металлургических клещей.

После эскизирования основной конструкции металлургических клещей, специалисты начинают прочностные расчеты металлоконструкции. Подобные работы обычно проводятся в несколько этапов, для получения более точного результата, так как разрабатываемый продукт является объектом повышенной опасности.

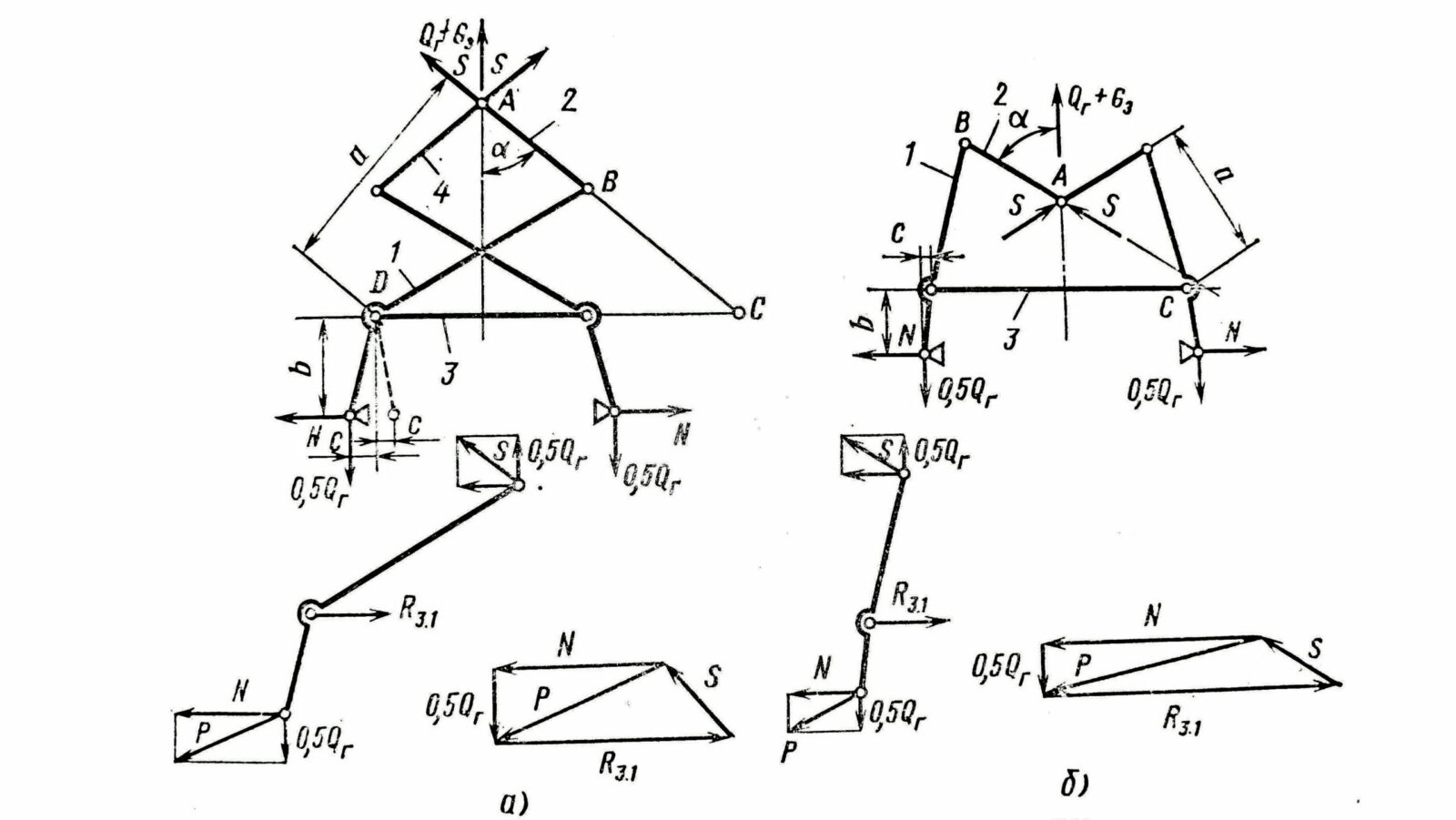

Первый этап расчетов проводится специалистами вручную. Подобный прием позволяет разработчику продумывать мельчайшие нюансы разработки. Понять и представить происходящие в изделии процессы. Это благоприятно сказывается на общей продуманности разработки, а также, если можно так выразиться, «почувствовать» проектируемое изделие. Другими словами, первичный ручной расчет металлоконструкции позволяет специалисту полностью погрузиться в процесс разработки.

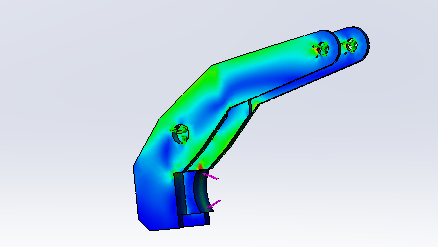

Второй этап прочностных расчетов подразумевает под собой использование САПР. Системы автоматизированного проектирования. Существует много различного ПО для проведения необходимых расчетов. САПР — позволяет достаточно подробно рассчитать действующие на проектируемое изделие нагрузки. После проведения расчетов, есть возможность визуализации действующих сил, деформаций и тд. Визуализация необходима для более наглядного представления процессов, происходящих в изделии во время работы.

После проведения всех прочностных расчетов, начинается не менее важный этап - термоциклический. Данный вид расчетов, в обязательном порядке, проводится для механизмов, сталкивающихся в процессе работы с высокой температурой. Металлургические клещи, непосредственно, в процессе эксплуатации, контактируют с заготовками, достигающими температуры доходящей до 1800 ºС. Именно по этой причине термоциклирование необходимо для моделирования процессов воздействия температуры на клещи, и визуализации распространения температуры по изделю. В итоге, результаты проведенных расчетов дают достаточную информация, для выбора наиболее оптимальных вариантов материала.

Клещи фиксируются в разомкнутом состоянии. Фиксация происходит благодаря специально спроектированному механизму, позволяющему зафиксировать щеки изделия, с помощью законов механики. Нахождение в транспортном положении уменьшает габарит высоты и позволяет свободно перемещать изделие по территории цеха.

При касании поверхности в транспортном положении, механизм фиксации освобождает щеки клещей и они, под силой тяжести, зажимают перемещаемый груз. Это положение называется рабочим. При подъеме, сила сжатия перемещаемого груза увеличивается прямо пропорционально увеличения веса перемещаемого груза. Другими словами, чем больше вес груза, тем больше сила сжатия клещей.

Перед началом разработки металлургических клещей, разработчику необходимо провести беседу с заказчиком для того, чтобы в мельчайших деталях изучить процессы, которые будет выполнять разрабатываемое изделие. После данной процедуры составляется техническое задание ТЗ, в котором описаны все необходимы заказчику функции будущего изделия.

Одним из важнейших аспектов проектирования металлургических клещей является ремонтопригодность. Специалисты центра грузоподъемных технологий понимают, что непрерывная работа в высокой температурой влечет за собой повышение износа изделия.

В качественно спроектированных металлургических клещах, предназначенных для многолетней интенсивной работы, предусмотрена возможность замены, наиболее нагруженных и подверженных влиянию высоких температур частей.

Для увеличения срока службы металлургических клещей необходимо предусмотреть смазку трущихся высоконагруженных элементов. К примеру у клещей производимых центром грузоподъемных технологий предусмотрены каналы смазки осей. Из опыта работы специалисты отмечают, что больше всего подвержены износу оси и захватные губки клещей. В связи с этим предусмотрена замена этих деталей, в случае выхода их из строя.

Описанные мероприятия по продлению срока службы являются абсолютной необходимостью. Это обусловлено огромными объемами выпускаемой металлургическими предприятиями продукции. Некоторые комбинаты выпускают в среднем около 2500 тонн в сутки. И всю эту продукцию необходимо оперативно перемещать. Такие объемы работы накладывают на клещи свои особенности эксплуатации. Именно поэтому, еще на стадии разработки, необходимо закладывать в изделия возможность обслуживания и ремонта.

Необходимо упомянуть, что функциональные возможности металлургических клещей не ограничиваются только на перемещении. Также, при помощи данных изделий возможно осуществлять кантование. В данном случае, понятие кантование подразумевает под собой возможность переворачивания, поворота перемещаемого груза. Другими словами, при помощи металлургических клещей можно из одного положения, переместить груз в другое. Например, из горизонтального положения — в вертикальное и т. д. Стоит отметить, что кантовка грузов производится исключительно по заранее составленным схемам, в которых описана полная последовательность действий.

Подводя итог, следует сказать, что металлургические клещи, это высоконагруженный объект повышенной опасности, работающий в большом диапазоне температур. Проектирование подобного изделия, это длительный наукоемкий процесс. Необходимо просчитать изделия до мельчайших деталей, а также детально продумать его функционал, чтобы в итоге получить качественный, функциональный и, самое главное, надежный продукт.

Заказать бесплатную консультацию

Оставьте свои контактные данные и наш менеджер

свяжется с вами в ближайшее время